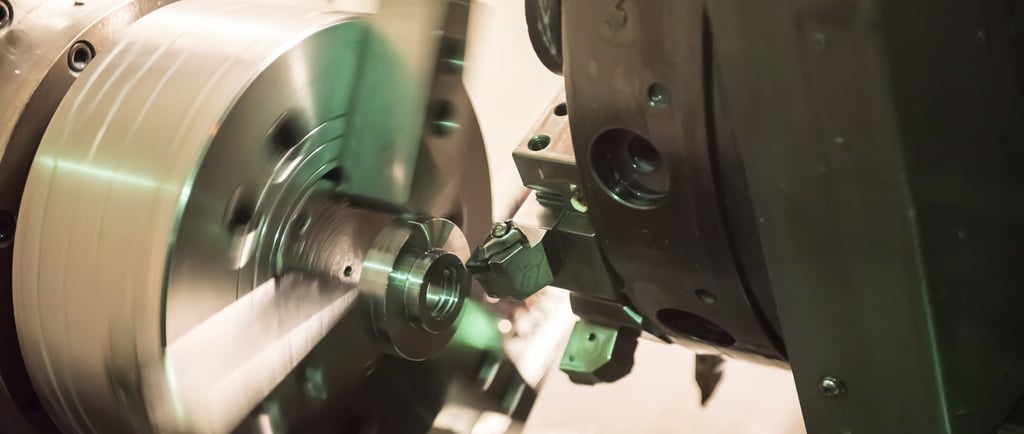

Introdução ao Processo de Torneamento

O torneamento é um dos processos mais fundamentais na usinagem, utilizado para criar peças cilíndricas com alta precisão. Neste artigo, você vai entender como funciona esse processo, suas principais etapas, tipos de ferramentas utilizadas e a importância do controle de parâmetros como velocidade de corte e avanço.

2/19/2025

O torneamento representa um dos pilares fundamentais da indústria metalomecânica moderna, sendo um processo de usinagem que transcende gerações de engenheiros e técnicos. Este processo versátil e preciso tem evoluído constantemente desde a revolução industrial, adaptando-se às demandas tecnológicas contemporâneas e mantendo sua posição central na fabricação de componentes mecânicos.

A Essência do Processo de Torneamento

O torneamento é caracterizado por sua singular capacidade de transformar materiais brutos em peças cilíndricas de alta precisão. Neste processo, ocorre uma complexa interação entre a peça em rotação e uma ferramenta de corte que avança linearmente, removendo material de forma controlada e precisa. Esta interação resulta em um processo de usinagem que permite a fabricação de componentes com características geométricas específicas e acabamentos superficiais superiores.

A complexidade do processo reside na harmonização de três movimentos fundamentais que ocorrem simultaneamente durante a operação. O movimento de corte, executado pela rotação da peça, estabelece a velocidade com que o material será removido. O movimento de avanço, realizado pela ferramenta de corte, determina a taxa de remoção de material ao longo do eixo da peça. Por fim, o movimento de profundidade define a quantidade de material a ser removido em cada passada, influenciando diretamente a qualidade final da peça.

Diversidade de Operações de Torneamento

O torneamento apresenta uma versatilidade notável em suas aplicações. O torneamento cilíndrico externo, considerado a operação mais fundamental, permite a redução do diâmetro de peças cilíndricas com alta precisão. Este processo exige um controle preciso do movimento da ferramenta em relação ao eixo de rotação da peça, garantindo cilindricidade e acabamento superficial adequados.

Quando se trata de peças ocas, o torneamento interno apresenta desafios particulares. Esta operação requer ferramentas especialmente projetadas para trabalhar em espaços confinados, demandando maior atenção ao controle de vibrações e à remoção de cavacos. A precisão neste tipo de operação é crucial, pois afeta diretamente a funcionalidade de componentes como buchas e mancais.

O torneamento cônico, por sua vez, representa um nível adicional de complexidade. A criação de superfícies cônicas exige um movimento angular preciso da ferramenta em relação ao eixo da peça, demandando cálculos específicos para garantir a angulação correta. Esta técnica é fundamental na fabricação de componentes como eixos cônicos e adaptadores.

Tecnologia e Equipamentos

A evolução dos tornos mecânicos reflete o progresso tecnológico da indústria. Os tornos convencionais, ainda amplamente utilizados, oferecem versatilidade e controle manual preciso, sendo ideais para trabalhos customizados e lotes pequenos. A introdução dos tornos CNC revolucionou o setor, permitindo automação, repetibilidade e complexidade geométrica anteriormente inalcançáveis.

As ferramentas de corte também experimentaram avanços significativos. Os bits de aço rápido (HSS), embora tradicionais, mantêm sua relevância em aplicações específicas. As pastilhas de metal duro dominam o mercado atual, oferecendo durabilidade e versatilidade superiores. Ferramentas de cerâmica e diamante representam o estado da arte em situações específicas, permitindo usinagem em condições extremas de velocidade e temperatura.

Parâmetros de Corte e Otimização

A definição adequada dos parâmetros de corte é crucial para o sucesso do processo de torneamento. A velocidade de corte, medida em metros por minuto, deve ser cuidadosamente selecionada considerando o material da peça e da ferramenta. Materiais mais duros geralmente requerem velocidades menores, enquanto ligas mais macias permitem velocidades mais elevadas.

O avanço representa outro parâmetro crítico, influenciando diretamente o tempo de usinagem e a qualidade superficial da peça. Um avanço maior aumenta a produtividade, mas pode comprometer o acabamento superficial. A profundidade de corte, por sua vez, determina o volume de material removido em cada passada, afetando as forças de corte e a potência necessária para a operação.

Aplicações Industriais e Tendências

Na indústria automotiva, o torneamento é fundamental na fabricação de componentes críticos como virabrequins, eixos e pistões. Cada aplicação demanda características específicas de precisão e acabamento, exigindo processos otimizados e controle rigoroso de qualidade.

O setor aeroespacial representa outro campo de aplicação exigente, onde componentes de turbinas e eixos de transmissão requerem tolerâncias extremamente apertadas. A indústria naval também depende significativamente do torneamento para a produção de eixos propulsores e componentes de grande porte.

Inovações e Futuro do Torneamento

O torneamento de alta velocidade emerge como uma tendência significativa, permitindo maior produtividade e melhor acabamento superficial. Esta técnica exige equipamentos especializados e ferramentas de corte avançadas, mas oferece vantagens consideráveis em termos de eficiência e qualidade.

A integração com sistemas digitais representa outro avanço importante. O monitoramento em tempo real permite detecção precoce de problemas, enquanto sistemas de controle adaptativo otimizam continuamente os parâmetros de corte. A manutenção preditiva, baseada em dados de processo, reduz paradas não programadas e aumenta a vida útil dos equipamentos.

Conclusão

O torneamento continua evoluindo e adaptando-se às demandas da indústria moderna. Sua importância fundamental na fabricação de componentes mecânicos é inquestionável, e seu desenvolvimento constante garante sua relevância futura. O domínio desta técnica, combinando conhecimentos tradicionais com inovações tecnológicas, permanece essencial para profissionais da área metalomecânica.

A compreensão profunda dos princípios, técnicas e tendências do torneamento permite aos profissionais enfrentarem os desafios crescentes da indústria, produzindo componentes com precisão e qualidade cada vez maiores. O futuro do torneamento promete ainda mais avanços, integrando tecnologias digitais e sustentáveis para atender às demandas da Indústria 4.0 e além.

Gostou do conteúdo? Compartilhe!