Usinagem CNC: Otimização de Parâmetros e Programação Avançada

A Usinagem CNC permite alta precisão e eficiência na fabricação de peças, mas a otimização dos parâmetros e a programação avançada são essenciais para maximizar a produtividade. Neste artigo, você aprenderá as melhores práticas para configurar velocidades, avanços e estratégias de corte, além de dicas para aprimorar a programação CNC. Confira agora!

2/21/2025

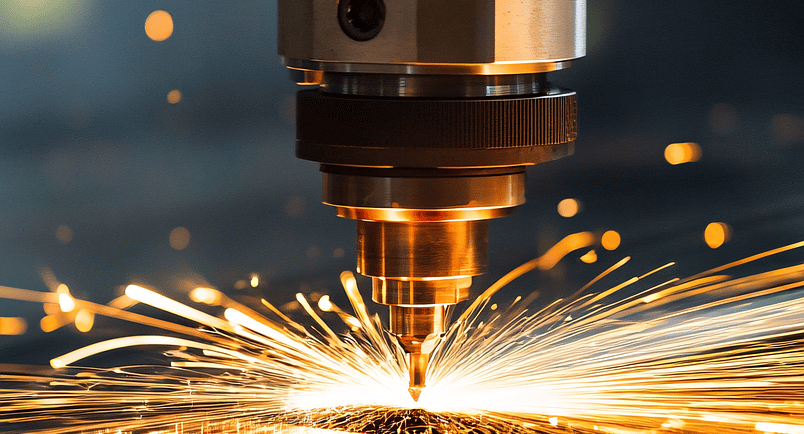

A usinagem CNC (Controle Numérico Computadorizado) representa um dos pilares fundamentais da manufatura moderna, combinando precisão, repetibilidade e eficiência em processos de fabricação. Este artigo explora em profundidade os aspectos essenciais da otimização de parâmetros e programação avançada em usinagem CNC, fundamentais para maximizar a produtividade e qualidade dos processos de fabricação.

Introdução à Usinagem CNC

A usinagem CNC revolucionou os processos de fabricação ao introduzir o controle computadorizado preciso dos movimentos e parâmetros de corte. Esta tecnologia permite a produção de peças complexas com alta precisão e repetibilidade, características essenciais para a indústria moderna. O entendimento profundo dos princípios fundamentais da usinagem CNC é crucial para a otimização efetiva dos processos.

Os sistemas CNC modernos integram múltiplos eixos de movimento, permitindo a execução de operações complexas em uma única fixação. A coordenação precisa destes movimentos, combinada com o controle adequado dos parâmetros de corte, determina a qualidade final do produto e a eficiência do processo.

Parâmetros Fundamentais de Usinagem

A otimização do processo de usinagem CNC começa com a compreensão e controle adequado dos parâmetros fundamentais. A velocidade de corte, o avanço e a profundidade de corte constituem a tríade básica que influencia diretamente a qualidade da usinagem e a vida útil da ferramenta. A interação entre estes parâmetros é complexa e sua otimização requer uma abordagem sistemática.

A velocidade de corte adequada depende de diversos fatores, incluindo o material da peça, o material e geometria da ferramenta, e o tipo de operação sendo realizada. O estabelecimento de velocidades de corte otimizadas é fundamental para maximizar a taxa de remoção de material enquanto se mantém a vida útil adequada da ferramenta.

Otimização de Parâmetros de Corte

Análise das Condições de Corte

A otimização das condições de corte requer uma análise detalhada das características do material da peça, requisitos de qualidade superficial e restrições do processo. O comportamento do material durante o corte, incluindo sua usinabilidade e tendência à formação de cavacos, deve ser considerado na definição dos parâmetros.

A análise das forças de corte e sua influência na estabilidade do processo é fundamental para a otimização. Sistemas modernos de monitoramento permitem a medição em tempo real das forças de corte, vibrações e outros parâmetros críticos, facilitando a identificação de condições ótimas e oportunidades de melhoria.

Estratégias de Otimização

A otimização dos parâmetros de corte deve buscar o equilíbrio entre produtividade, qualidade e custo. Técnicas avançadas de otimização, incluindo análise estatística e modelagem computacional, podem ser empregadas para identificar as condições ideais de corte para diferentes combinações de material e geometria.

O desenvolvimento de estratégias de usinagem otimizadas frequentemente requer experimentação sistemática e análise dos resultados. A documentação adequada dos parâmetros e resultados obtidos contribui para a construção de uma base de conhecimento valiosa para futuras operações.

Programação Avançada CNC

Linguagens e Códigos

A programação CNC moderna vai além dos códigos G básicos, incorporando recursos avançados como programação paramétrica, subprogramas e ciclos fixos. O domínio destas funcionalidades avançadas permite o desenvolvimento de programas mais eficientes e flexíveis, capazes de se adaptar a variações nas condições de processo.

A programação paramétrica permite a criação de programas mais versáteis, onde dimensões e parâmetros de corte podem ser facilmente ajustados sem a necessidade de reescrever o código completo. Esta abordagem é particularmente útil na produção de famílias de peças com dimensões variáveis.

Estratégias de Programação Avançada

O desenvolvimento de estratégias de programação avançada deve considerar não apenas a geometria da peça, mas também aspectos como sequência de operações, fixação da peça e gerenciamento de ferramentas. A otimização da sequência de operações pode reduzir significativamente o tempo total de usinagem e melhorar a qualidade final.

Técnicas modernas de programação incluem a utilização de software CAM (Manufatura Assistida por Computador) para gerar trajetórias de ferramenta otimizadas. Estes sistemas permitem a simulação do processo completo, facilitando a identificação e correção de potenciais problemas antes da execução real.

Tecnologias Avançadas em Usinagem CNC

Monitoramento e Controle de Processo

O monitoramento em tempo real do processo de usinagem tornou-se uma ferramenta fundamental para a otimização. Sensores avançados permitem a medição contínua de parâmetros críticos como forças de corte, vibrações, temperatura e desgaste de ferramenta. A análise destes dados permite ajustes imediatos nos parâmetros de corte para manter a qualidade e eficiência do processo.

Sistemas de controle adaptativo podem ajustar automaticamente os parâmetros de corte em resposta a variações nas condições do processo. Esta capacidade é particularmente valiosa na usinagem de materiais com propriedades variáveis ou em operações complexas onde as condições de corte mudam significativamente.

Integração com Sistemas Digitais

A integração da usinagem CNC com sistemas digitais de manufatura representa uma tendência crescente na indústria moderna. A conectividade com sistemas MES (Manufacturing Execution System) e ERP (Enterprise Resource Planning) permite o compartilhamento de dados em tempo real e a otimização do planejamento da produção.

A implementação de conceitos da Indústria 4.0 na usinagem CNC tem levado ao desenvolvimento de máquinas mais inteligentes e conectadas. A capacidade de coletar e analisar grandes volumes de dados de processo permite a identificação de padrões e tendências que podem ser utilizados para melhorar continuamente o desempenho.

Gestão de Ferramentas e Otimização de Custos

Estratégias de Gestão de Ferramentas

A gestão eficiente de ferramentas é crucial para a otimização do processo de usinagem CNC. O planejamento adequado do uso de ferramentas, incluindo a seleção de geometrias e materiais apropriados, contribui significativamente para a redução de custos e melhoria da produtividade.

Sistemas modernos de gestão de ferramentas permitem o acompanhamento preciso da vida útil e o planejamento da substituição de ferramentas. A previsão adequada do desgaste de ferramentas é fundamental para evitar paradas não programadas e garantir a qualidade consistente das peças produzidas.

Análise de Custos e Produtividade

A otimização econômica do processo de usinagem requer uma análise detalhada dos custos envolvidos. Isto inclui não apenas o custo direto de ferramentas e tempo de máquina, mas também aspectos como setup, manutenção e retrabalho. A identificação dos fatores que mais impactam o custo total permite direcionar os esforços de otimização de forma mais efetiva.

O desenvolvimento de indicadores de desempenho apropriados é fundamental para avaliar a efetividade das estratégias de otimização implementadas. Métricas como custo por peça, taxa de remoção de material e tempo de ciclo fornecem uma base objetiva para a tomada de decisões.

Tendências e Desenvolvimentos Futuros

Inovações Tecnológicas

O campo da usinagem CNC continua evoluindo com o desenvolvimento de novas tecnologias e conceitos. Avanços em materiais de ferramentas, sistemas de controle e software de programação abrem novas possibilidades para otimização e melhoria de desempenho.

A integração crescente de tecnologias como inteligência artificial e aprendizado de máquina na usinagem CNC promete revolucionar ainda mais os processos de otimização. Sistemas capazes de aprender com experiências passadas e adaptar automaticamente parâmetros de processo representam uma fronteira promissora no desenvolvimento da tecnologia.

Conclusão

A otimização de parâmetros e programação avançada em usinagem CNC representa um campo complexo e em constante evolução. O sucesso na implementação de estratégias de otimização requer uma abordagem sistemática, combinando conhecimento técnico profundo com utilização efetiva de tecnologias modernas.

A busca contínua por melhorias em produtividade, qualidade e eficiência econômica demanda um compromisso com a atualização tecnológica e desenvolvimento de competências. Organizações que conseguem estabelecer processos robustos de otimização, suportados por tecnologias apropriadas e pessoal qualificado, estão melhor posicionadas para enfrentar os desafios futuros da manufatura.

O futuro da usinagem CNC promete ser ainda mais integrado e inteligente, com sistemas capazes de otimização autônoma e adaptação em tempo real às condições de processo. A preparação para este futuro requer investimento contínuo em tecnologia e desenvolvimento de competências.

Gostou do conteúdo? Compartilhe!